English

English  Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türkçe

Türkçe Gaeilge

Gaeilge العربية

العربية Indonesia

Indonesia Norsk

Norsk تمل

تمل český

český ελληνικά

ελληνικά український

український Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақша

Қазақша Euskal

Euskal Azərbaycan

Azərbaycan Slovenský jazyk

Slovenský jazyk Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Srpski језик

Srpski језик

Produkter

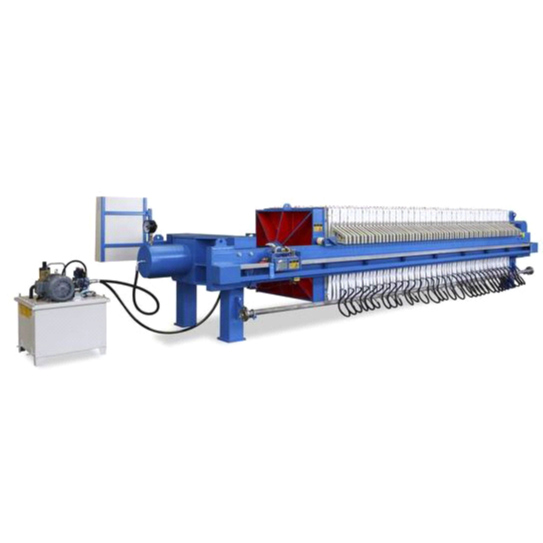

Membranfilterpresse

Membranfilterpresse er en filterpresse med en elastisk membran monteret mellem filterpladen og filterdugen. Under brug, når tilførslen er færdig, kan en højtryksvæske eller gasformigt medium sprøjtes ind i membranpladen, og så vil hele membranen bule og presse filterkagen, og derefter realisere den yderligere dehydrering af filterkagen, hvilket er almindeligvis kendt som pressefiltrering.

Send forespørgsel

Produkt beskrivelse

1. Oversigt over membranfilterpresse

Membranfilterpressen har fordelene ved højt pressetryk, god korrosionsbestandighed, bekvem vedligeholdelse, sikkerhed og pålidelighed og er det første valg for kunder inden for metallurgi, gas, papirfremstilling, koksning, farmaceutisk, fødevarer, brygning, finkemikalier og andre industrier .

Membranfilterpresse har været meget udbredt inden for forskellige områder, hvor faststof-væske-separation er påkrævet. Membranfilterpressen anses for at være en alternativ opgradering til den almindelige kammerfilterpresse.

Membranfilterpresse viser gode resultater med hensyn til behandlingskapacitet pr. arealenhed, reduktion af fugtigheden i filterkagen og tilpasningsevne til de forarbejdede materialers beskaffenhed.

Hovedforskellen mellem membranfilterpressen og den almindelige kammerfilterpresse er, at to elastiske membraner er installeret på begge sider af filterpladen (kompositgummimembranen er en integreret membran), under drift, når fremføringen er slut, er den høje -trykvæskemedium kan sprøjtes ind i membranpladen, så vil hele membranen bule, trykke på filterkagen, for at opnå yderligere dehydrering af filterkagen, det vil sige pressefiltrering.

Membranfilterpresse bruges i slam, spildevandsbehandling, det laveste fugtindhold i filterkagen har været mindre end 60%, sammenlignet med den traditionelle kammerfilterpresse, kan faststofindholdet i filterkagen øges med mere end 2 gange, omkostningerne ved filterkagetransport reduceres kraftigt, filterkagen kan komme ind i kraftværket til direkte forbrænding, og slammet bliver omdannet til ressourcer, spildevand til en klar fjeder, der fuldstændig erstatter boksfilterpressen.

Membranfilterpresse har været meget udbredt inden for forskellige områder, hvor faststof-væske-separation er påkrævet. Membranfilterpressen anses for at være en alternativ opgradering til den almindelige kammerfilterpresse.

Membranfilterpresse viser gode resultater med hensyn til behandlingskapacitet pr. arealenhed, reduktion af fugtigheden i filterkagen og tilpasningsevne til de forarbejdede materialers beskaffenhed.

Hovedforskellen mellem membranfilterpressen og den almindelige kammerfilterpresse er, at to elastiske membraner er installeret på begge sider af filterpladen (kompositgummimembranen er en integreret membran), under drift, når fremføringen er slut, er den høje -trykvæskemedium kan sprøjtes ind i membranpladen, så vil hele membranen bule, trykke på filterkagen, for at opnå yderligere dehydrering af filterkagen, det vil sige pressefiltrering.

Membranfilterpresse bruges i slam, spildevandsbehandling, det laveste fugtindhold i filterkagen har været mindre end 60%, sammenlignet med den traditionelle kammerfilterpresse, kan faststofindholdet i filterkagen øges med mere end 2 gange, omkostningerne ved filterkagetransport reduceres kraftigt, filterkagen kan komme ind i kraftværket til direkte forbrænding, og slammet bliver omdannet til ressourcer, spildevand til en klar fjeder, der fuldstændig erstatter boksfilterpressen.

2. Diafragma klassificering:

For forskellige membranmaterialer kan den nye generation af membranfilterpresser opdeles i gummimembrantype og polymerelastomermembranfilterpresse.

Gummimembranfilterpresse er ideel til filtermaterialer med svage syrer, svage alkalier og ikke-organiske opløsningsmidler. Gummimembranfilterpresse ændrer den tidligere delte faste type for at spare energiforbrug efter fodring, det nye design gør gummimembranens trommehinde mere tilstrækkelig, det anvendte tryk og luftvolumen er relativt lille, i tilfælde af samme luftkilde luftvolumen, gummi membranens trommehinde er tre gange polymermembranens trommehinde, kan i høj grad reducere energiforbruget.

Polymer elastomer membranfilterpresse bruges i stærk syre, stærke alkaliske og organiske opløsningsmidler, ydeevnen er relativt mere ideel, og levetiden er længere. Dens presseformer er opdelt i gas (luft) presning og flydende (vand) presning, som kan opfylde behovene i forskellige industrier. I henhold til kundernes behov kan pressekomponenterne konfigureres med fødevarekvalitet og almindelig kvalitet, og styringen kan vedtage PLC og menneske-maskine-grænseflade. For generelle materialer, efter 3-15 minutter af membranen af trommehinden, kan rollen som presning og dehydrering udøves fuldt ud. For nogle specielle materialer kan den segmenterede pressemetode med først lavtrykspresning og derefter højtrykspresning også anvendes.

Membranfilterpressen realiserer filtreringsprocessen med effektiv afvanding og kan sikre, at filterpressen udøver den bedste filtreringseffekt, hvilket i høj grad reducerer fugtindholdet i filterkagen. Ved afslutningen af fodringsprocessen forbedres afvandingseffektiviteten af hele maskinen ved at trykke på filterkagen, øge filterkagens tørhed, reducere forurening og reducere arbejdskraft og endda eliminere tørringsprocessen i nogle processer.

Gummimembranfilterpresse er ideel til filtermaterialer med svage syrer, svage alkalier og ikke-organiske opløsningsmidler. Gummimembranfilterpresse ændrer den tidligere delte faste type for at spare energiforbrug efter fodring, det nye design gør gummimembranens trommehinde mere tilstrækkelig, det anvendte tryk og luftvolumen er relativt lille, i tilfælde af samme luftkilde luftvolumen, gummi membranens trommehinde er tre gange polymermembranens trommehinde, kan i høj grad reducere energiforbruget.

Polymer elastomer membranfilterpresse bruges i stærk syre, stærke alkaliske og organiske opløsningsmidler, ydeevnen er relativt mere ideel, og levetiden er længere. Dens presseformer er opdelt i gas (luft) presning og flydende (vand) presning, som kan opfylde behovene i forskellige industrier. I henhold til kundernes behov kan pressekomponenterne konfigureres med fødevarekvalitet og almindelig kvalitet, og styringen kan vedtage PLC og menneske-maskine-grænseflade. For generelle materialer, efter 3-15 minutter af membranen af trommehinden, kan rollen som presning og dehydrering udøves fuldt ud. For nogle specielle materialer kan den segmenterede pressemetode med først lavtrykspresning og derefter højtrykspresning også anvendes.

Membranfilterpressen realiserer filtreringsprocessen med effektiv afvanding og kan sikre, at filterpressen udøver den bedste filtreringseffekt, hvilket i høj grad reducerer fugtindholdet i filterkagen. Ved afslutningen af fodringsprocessen forbedres afvandingseffektiviteten af hele maskinen ved at trykke på filterkagen, øge filterkagens tørhed, reducere forurening og reducere arbejdskraft og endda eliminere tørringsprocessen i nogle processer.

3. Arbejdsprincip for membranfilterpresse:

Hovedforskellen mellem membranfilterpressen og den almindelige kammerfilterpresse er, at der er installeret en elastisk membranmembranplade mellem filterpladen og filterdugen. Under drift, når fremføringen er afsluttet, kan højtryksvæskemediet sprøjtes ind mellem filterpladen og membranen, og hele membranen vil bule og presse filterkagen for at opnå yderligere afvanding af filterkagen, som er, pressefiltrering.

Den første er stærk trykdehydrering med positivt tryk, også kendt som gylledehydrering, det vil sige, at et vist antal filterplader under påvirkning af stærk mekanisk kraft er tæt anbragt i en række, filterpladeoverflade og filterpladeoverflade mellem dannelsen af en filterkammer, filtermateriale i et stærkt positivt tryk sendes ind i filterrummet, ind i filterrummet i filtermaterialet er dets faste del fanget af filtermediet (såsom filterdug) for at danne en filterkage, flydende del gennem filtermedium og udledning fra filterkammeret, for at opnå formålet med faststof-væske-separation, med stigningen af positivt tryk, er fast-væske-separation mere grundig, men fra energi- og omkostningsperspektivet, for højt positivt tryk er ikke omkostningseffektiv.

Efter at gyllen er tilført og afvandet, er filterpressen udstyret med en gummiekstruderingsmembran udstyret med et komprimeret medium (såsom gas og vand) ind på bagsiden af ekstruderingsmembranen for at skubbe ekstruderingsmembranen for yderligere at dehydrere ekstruderingsfilterkagen, som kaldes ekstruderingsdehydrering. Efter gylleafvandingen eller ekstruderingsdehydreringen kommer den komprimerede luft ind i filterkammeret på den ene side af filterkagen for at trænge ind i filterkagen og fører flydende vand fra den anden side af filterkagen gennem filterkluden for at udtømme filterkammeret og dehydrere, kaldet vindblæsende dehydrering. Hvis begge sider af filterkammeret er dækket af filterklude, kan den flydende del udledes fra filterkammeret gennem filterkludene på begge sider af filterkammeret, og filterkammeret dehydreres på begge sider.

Efter at dehydreringen er afsluttet, frigives filterpladens mekaniske pressekraft, filterpladen trækkes gradvist fra hinanden, og filterkammeret åbnes separat for kageaflæsning som en større arbejdscyklus. I henhold til filtermaterialets forskellige egenskaber kan filterpressen opsættes med gylleafvanding, ekstruderingsafvanding, vindblæsende afvanding eller enkelt- og dobbeltsidet afvanding, formålet er at minimere fugtindholdet i filterkagen.

Den første er stærk trykdehydrering med positivt tryk, også kendt som gylledehydrering, det vil sige, at et vist antal filterplader under påvirkning af stærk mekanisk kraft er tæt anbragt i en række, filterpladeoverflade og filterpladeoverflade mellem dannelsen af en filterkammer, filtermateriale i et stærkt positivt tryk sendes ind i filterrummet, ind i filterrummet i filtermaterialet er dets faste del fanget af filtermediet (såsom filterdug) for at danne en filterkage, flydende del gennem filtermedium og udledning fra filterkammeret, for at opnå formålet med faststof-væske-separation, med stigningen af positivt tryk, er fast-væske-separation mere grundig, men fra energi- og omkostningsperspektivet, for højt positivt tryk er ikke omkostningseffektiv.

Efter at gyllen er tilført og afvandet, er filterpressen udstyret med en gummiekstruderingsmembran udstyret med et komprimeret medium (såsom gas og vand) ind på bagsiden af ekstruderingsmembranen for at skubbe ekstruderingsmembranen for yderligere at dehydrere ekstruderingsfilterkagen, som kaldes ekstruderingsdehydrering. Efter gylleafvandingen eller ekstruderingsdehydreringen kommer den komprimerede luft ind i filterkammeret på den ene side af filterkagen for at trænge ind i filterkagen og fører flydende vand fra den anden side af filterkagen gennem filterkluden for at udtømme filterkammeret og dehydrere, kaldet vindblæsende dehydrering. Hvis begge sider af filterkammeret er dækket af filterklude, kan den flydende del udledes fra filterkammeret gennem filterkludene på begge sider af filterkammeret, og filterkammeret dehydreres på begge sider.

Efter at dehydreringen er afsluttet, frigives filterpladens mekaniske pressekraft, filterpladen trækkes gradvist fra hinanden, og filterkammeret åbnes separat for kageaflæsning som en større arbejdscyklus. I henhold til filtermaterialets forskellige egenskaber kan filterpressen opsættes med gylleafvanding, ekstruderingsafvanding, vindblæsende afvanding eller enkelt- og dobbeltsidet afvanding, formålet er at minimere fugtindholdet i filterkagen.

Hot Tags:

Send forespørgsel

Du er velkommen til at give din forespørgsel i nedenstående formular. Vi svarer dig inden for 24 timer.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy